La navigation en entrepôt de Fenwick

Droit au but dans les entrepôts avec stockage grande hauteur

Avec ses allées étroites et sa hauteur de levage importante, l'entrepôt à allées étroites offre une grande densité de stockage. Mais ce mode de stockage économique a quand même un prix : il constitue un véritable défi pour les caristes et les chariots élévateurs. Du fait du grand nombre d'emplacements de stockage disponibles, les caristes doivent jongler avec beaucoup de coordonnées cibles possibles. C'est un énorme défi de mémoriser tous ces emplacements de stockage et de rallier le plus rapidement possible l'emplacement de stockage, raison pour laquelle de plus en plus de palettes sont stockées au mauvais endroit.

Pour éviter ce genre d'erreurs et maximiser la productivité en entrepôt, les entreprises recherchent des solutions pour identifier à l'avance les sources d'erreurs et toujours indiquer aux caristes le trajet le plus efficace entre deux points dans les rayonnages en hauteur. La navigation en entrepôt de Fenwick contribue à une nette amélioration de la productivité dans les entrepôts à allées étroites.

Un système de navigation pour les entrepôts

La navigation en entrepôt de Fenwick communique avec le système de gestion de l'entrepôt du client par Wi-Fi et facilite l'acceptation des ordres de mission et leur traitement rapide. Dès que le cariste arrive dans la bonne allée, la navigation en entrepôt le guide vers la destination indiquée par le logiciel de gestion de l'entrepôt.

L'écran du chariot élévateur indique au cariste sa position actuelle dans l'allée ainsi que la position de la prochaine marchandise à transporter. Le cariste confirme la mission réalisée et transmet les informations par Wi-Fi au système de gestion de l'entrepôt, qui lui attribue immédiatement la mission suivante. Lorsque le cariste utilise le cycle automatique de fourches pour déplacer une palette complète, le chariot élévateur confirme automatiquement l'exécution de la mission.

Le chariot élévateur détermine sa position dans les allées grâce à des tags RFID ou à des codes-barres placés au sol le long des allées ou apposés sur les rayonnages. Cela permet à la navigation en entrepôt d'identifier le trajet le plus rapide et le plus efficace vers la marchandise suivante et d'optimiser les mouvements de déplacement et de levage du chariot élévateur.

Dans les allées, le cariste n'a qu'à activer le levier de conduite. Le chariot élévateur se positionne lui-même à destination. Pour la manutention de palettes complètes, la navigation en entrepôt positionne automatiquement les fourches de façon optimale, de sorte que le cariste n'a plus qu'à activer le cycle de fourches en option pour le chargement et le déchargement pour déplacer la palette suivante. Pour la préparation de commandes, la cabine se positionne de manière à permettre au cariste d'attraper les marchandises de façon ergonomique. Ce processus semi-automatique soulage le cariste et accroît la capacité de manutention car les erreurs de positionnement sont réduites.

Le cariste peut apporter des corrections manuelles à l'horizontale et à la verticale sans perdre la mission de transport programmée. Cela permet, par exemple, de repositionner les palettes qui n'ont pas été entreposées correctement. La mission de transport initiale reprend ensuite.

Plus rapidement sur place

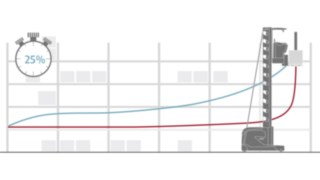

La navigation en entrepôt de Fenwick permet de réduire jusqu'à 25 pour cent le temps passé en montrant au cariste la trajectoire la plus rapide possible (en bleu).

Récapitulatif des avantages du système

- Exclusion des erreurs de stockage et de préparation de commandes

- Capacité de manutention équivalente pour tous les collaborateurs

- Atteinte précise des emplacements de stockage

- Augmentation de la productivité possible jusqu'à 25 pour cent

- Travail facilité par les cycles de fourches automatiques en option

- Apprentissage rapide des nouveaux collaborateurs

Utilisable en permanence

La navigation en entrepôt de Fenwick s'adapte à tous les entrepôts. C'est possible grâce à l'interface avec le chariot élévateur qui peut se connecter au terminal informatique ou au système de gestion de l'entrepôt de l'entreprise. L'ensemble du système peut être programmé pour s'adapter à des hauteurs d'entrepôts, des longueurs d'allées et des hauteurs de rayonnage différentes. Ces paramètres peuvent également être modifiés ultérieurement en cas de transformation de la structure de l'entrepôt.

La navigation en entrepôt de Fenwick peut être utilisée seule ou avec l'Assistant de Sécurité en Allée (ASA) de Fenwick. L'Assistant de Sécurité en Allée permet d'éviter les dommages au niveau des équipements de l'entrepôt en adaptant exactement le chariot élévateur et le logiciel à l'entrepôt.

-moving-storage-4617_1083_CX_16x9w320.jpg)